Одним из наиболее интересных приспособлений, для переработки органических отходов, в том числе и сточных вод, является биогазовая установка, или биореактор.

Данное устройство, при помощи анаэробного брожения, перерабатывает органические вещества, производя из них метан, углекислый газ, воду и смесь различных минеральных веществ. Данный процесс происходит естественным образом в природе. Установка лишь создаёт для его протекания оптимальные условия и повышает его скорость и эффективность. К тому же, улавливая и утилизируя токсичный парниковый газ-метан, установка благоприятно воздействует на экологию. При естественном процессе, метан бы попадал в атмосферу и наносил вред окружающей среде.

Первичным сырьем для производства биогаза служит навоз, птичий помёт, зерновая и меласная послеспиртовая барда, пивная дробина, свекольный жом, фекальные осадки из септика, отходы рыбного и забойного цеха (кровь, жир, кишки, каныга), трава, бытовые отходы, отходы молокозаводов — соленая и сладкая молочная сыворотка, отходы производства биодизеля — технический глицерин от производства биодизеля из рапса, отходы от производства соков — жом фруктовый, ягодный, овощной, виноградная выжимка, водоросли, отходы производства крахмала и патоки — мезга и сироп, отходы переработки картофеля, производства чипсов — очистки, шкурки, гнилые клубни, кофейная пульпа. Также, органические отходы со свалок.

Кроме отходов биогаз можно производить из специально выращенных энергетических культур, например, из силосной кукурузы или сильфия, а также водорослей. Выход газа может достигать до 300 м³ из 1 тонны.

Выход биогаза от различных субстратов.

Субстрат Выход м3/т

Навоз КРС (природный 85-88% вл.) 54

Навоз КРС самосплавный (95% вл.) 22

Навоз свинной природный (85% вл.) 62

Навоз свинной самосплавный (95% вл.) 25

Птичий помет клеточный (75% вл.) 103

Птичий помет подстилочный (60% вл.) 90

Силос кукурузный 180

Свежая трава 200

Молочная сыворотка 50

Зерно, мука, хлеб 538

Фруктовый и овощной жом ( 80% вл.) 108

Свекольный жом (78% вл.) 119

Меласса 633

Барда зерновая ( 93% вл.) 40

Барда меласная ( 90% вл.) 50

Пивная дробина (82% вл.) 99

Мезга кукурузная (80% вл.) 85

Мезга картофельная (91% вл.) 32

Жир (чистый, 0% вл.) 1300

Жир из жироловок (жировая пульпа) 250

Отходы бойни (только кровь, каныга, мягкие ткани) 300

Корнеплодные овощи 100

Технический глицерин 500

Рыбные отходы 300

В процессе работы БГУ выделяется биогаз. Он представляет из себя смесь метана и углекислого газа в соотношении 60%-40%, 70%-30%. Доля метана может быть увеличена, путём растворения углекислого газа при пропускании выходящего газа через ёмкость с холодной водой. Полученный биометан, можно тут же подавать в газовый генератор, получая электроэнергию, или в отопительный газовый котёл. Также его можно использовать для заправки транспортных средств, работающих на газе, или просто закачивать в газовые баллоны для хранения.

Переброженная масса, остающиеся после переработки, является практически идеальным удобрением. Она содержит все необходимые компоненты удобрений (азот, фосфат, калий, макро и микроэлементы) в растворенном виде в соотношениях нужных для растений, а также активные биологические стимуляторы, повышающие выход урожая в два и более раза. 1 литр концентрированных жидких экологически чистых органических удобрений, по своему эффекту и воздействию на рост растений и получению урожая эквивалентен 100 кг коровьего навоза. При этом, данные удобрения являются более безопасными для окружающей среды, чем навоз.

Биогазовые установки их типы и конструкции

По материалам www.bio-energetics.ru

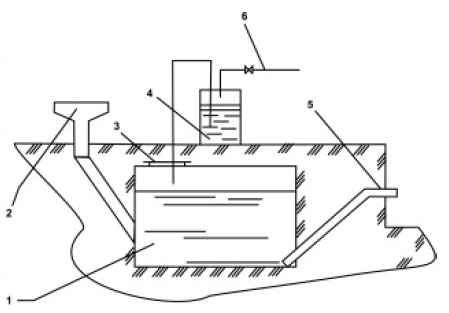

Биогазовая установка с ручной загрузкой без перемешивания и без подогрева сырья в реакторе

Биогазовая установка с ручной загрузкой без перемешивания и без подогрева сырья в реакторе

Простейшая биогазовая установка предназначена для небольших фермерских хозяйств. Объем реактора установки от 1 до 10 м3 рассчитан на переработку 50 — 200 кг навоза в сутки. Установка содержит минимум составных частей для обеспечения процесса переработки навоза и получения биоудобрений и биогаза: реактор, бункер загрузки свежего сырья, устройство отбора и использования биогаза, устройство выгрузки сброженного сырья.

Простейшая биогазовая установка предназначена для небольших фермерских хозяйств. Объем реактора установки от 1 до 10 м3 рассчитан на переработку 50 — 200 кг навоза в сутки. Установка содержит минимум составных частей для обеспечения процесса переработки навоза и получения биоудобрений и биогаза: реактор, бункер загрузки свежего сырья, устройство отбора и использования биогаза, устройство выгрузки сброженного сырья.

Биогазовая установка может быть использована в южных раёнах без подогрева и перемешивания и предназначена для работы в психофильном температурном режиме от 5°С до 20°С. Вырабатываемый биогаз сразу направляется на использование в бытовых приборах.

Переработанная масса удаляется из реактора через выгрузочную трубу в момент загрузки очередной порции сырья или за счет давления биогаза в реакторе установки. Выгружаемая сброженная масса попадает в емкость для временного хранения, которая по объему должна быть не менее объема реактора.

Простейшую биогазовую установку может построить свои ми силами любой фермер.

Схема простейшей биогазовой установки с ручной загрузкой без перемешивания и без подогрева сырья в реокторе

1. реактор 2. бункер загрузки 3. люк для доступа в реактор 4. водяной затвор 5. выгрузочная труба 6. отвод биогаза

При самостоятельном изготовлении простейшей биогазовой установки рекомендуется придерживаться следующего порядка: после определения ежесуточного объема навоза, накапливаемого в хозяйстве для переработки в биогазовой установке, и выбора нужного объема реактора нужно выбрать месторасположение реактора и заготовить материалы для реактора биогазовой установки. Затем осуществляются монтаж загрузочной и выгрузочной труб и подготовка котлована для биогазовой установки. После установки реактора в котлован производится монтаж загрузочного бункера и газоотвода, после чего устанавливается крышка люка, который будет использоваться для технического обслуживания и ремонта реактора. Затем производятся проверка реактора на герметичность, окраска и теплоизоляция установки. Установка готова к запуску в эксплуатацию!

Биогазовая установка с ручной загрузкой и перемешиванием сырья

Строительство биогазовой установки с ручной загрузкой и перемешиванием сырья т акже не требует больших финансовых затрат.

Она предназначена для небольших фермерских хозяйств. Объем реактора установки от 1 до 10 м3 рассчитан на переработку 50 — 200 кг навоза в сутки. Для повышения эффективности работы биогазовой установки смонтировано устройство ручного перемешивания сырья.

Схема биогазовой установки с ручной загрузкой и перемешиванием сырья

1. реактор 2. бункер загрузки 3. перемешивающее устройство 4. водяной затвор 5. выгрузочная труба 6. отвод биогаза

Биогазовая установка с ручной загрузкой, перемешиванием и подогревом сырья в реакторе

Для более интенсивного и стабильного процесса сбраживания установлена система подогрева реактора.

Для более интенсивного и стабильного процесса сбраживания установлена система подогрева реактора.

Установка может работать в мезофильном и термофильном режимах. Реактор биогазовой установки подогревается при помощи водогрейного котла, работающего на производимом биогазе. Остальной биогаз используется напрямую в бытовых приборах.

Переработанное сырье хранится в специальной емкости до времени внесения в почву.

Схема биогазовой установки с ручной загрузкой, перемешиванием и подогревом сырья в реакторе

1. котел водогрейный 2. бункер загрузки 3. перемешывающее устройство 4. реактор 5. водяной затвор 6. газоотвод> 7. выгрузочный бункер 8. хранилище для биоудобрений 9. выгрузочная труба

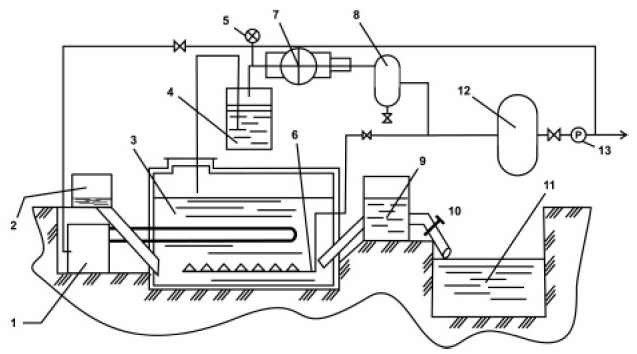

Биогазовая установка с ручной загрузкой, газгольдером, пневматическим перемешиванием сырья, с подогревом сырья в реакторе

Простая установка с ручной загрузкой сырья в реактор снабжена автоматическим откачивающим устройством вырабатываемого биогаза и газгольдером для его хранения.

Перемешивание сырья в реакторе производится пневматическим способом с использованием биогаза.

Такая биогазовая установка может работать во всех температурных режимах сбраживания.

Схема биогазовой установки с ручной загрузкой, газгольдером, пневматическим перемешиванием сырья, с подогревом сырья в реакторе

1. водогрейный котел 2. бункер загрузки 3. реактор 4. водяной затвор 5. манометр электроконтактный 6. перемешивающее устройство 7. компрессор 8. ресивер 9. бункер выгрузки сырья 10. выгрузка сырья 11. хранилище для биоудобрений 12. газгольдер 13. редуктор газовый

Биогазовая установка с газгольдером, ручной подготовкой и пневматической загрузкой и перемешиванием сырья, с подогревом сырья в реакторе

Установка предназначена для малых и средних фермерскиххозяйствс возможностью переработки от 0,3 до 1,5 тонн сырья в сутки. Объемы реакторов — от 5 до 25 м3.

Загрузка и перемешиваниесырья механизированы и производятся с помощью пневматической системы. Подогрев сырья вреакторе биогазовой установки производится с помощью теплообменника с водонагревательным котлом, работающим на биогазе. Трубопровод выгрузки сырья имеет разветвление для сбора биоудобрений в хранилище и для загрузки в транспортные средства для вывоза на поле.

Устройство этой биогазовой установки предусматривает ручную подготовку и пневматическую загрузку сырья в реактор, часть вырабатываемого биогаза используется для подогрева сырья в реакторе. Перемешивание производится биогазом.

Отбор биогаза производится автоматически. Биогаз хранится в газгольдере. Установка может работать в любом температурном режиме сбраживания сырья.

1. бункер загрузки сырья 2. водонагревательный котел 3. реактор 4. предохранительный клапан 5. водяной затвор 6. манометр электроконтактный 7. компрессор 8. ресивер 9. хранилище для биоудобрений 10. выгрузка сырья 11. отвод трубы для загрузки в транспорт 12. газгольдер 13. редуктор газовый 14. -перемешивающее устройство

Биогазовая установка с газгольдером, механической подготовкой, пневматической загрузкой и перемешиванием сырья, с подогревом сырья вреакторе

Отличительной особенностью этой биогазовой установки предназначенной для средних и крупных крестьянских хозяйств, является наличие специальной емкости для подготовки сырья, откуда оно подается при помощи компрессора в бункер загрузки, а затем с помощью сжатого биогаза — в реактор установки. Для работы системы обогрева используется часть вырабатываемого биогаза. Установка снабжена автоматическим отбором биогаза и газгольдером для его хранения. Наличие системы обогрева позволяет эксплуатировать биогазовую установку во всех режимах сбраживания.

1-приемник навоза 2-водонагревательный котел 3-бункер загрузки 4-реактор 5-водяной затвор 6-предохранительный клапан 7-манометр электроконтактный 8-компрессор 9-мешалка газовая 10-ресивер 11-хранилище для биоудобрений 13-газгольдер 14-редуктор газовый

Строительство биогазовой установки

До начала строительства биогазовой установки нужно учитывать условия, необходимые для ее эффективной работы. Поломка или плохая работа биогазовой установки, как правило, является результатом ошибок при планировании. Последствия таких ошибок могут быть заметны сразу или после нескольких лет работы установки. Тщательное и всестороннее планирование очень важно для исключения ошибок до того, как они станут причиной непоправимых поломок.

Планирование сооружения сельскохозяйственных биогазовых установок должно начинаться с определения потенциала производства биогаза и биоудобрения на основании имеющегося количества сырья, а также необходимого хозяйству количества энергии.

Если биогазовая установка предназначается в первую очередь как источник энергии, строительство рекомендовано только в том случае, когда расчеты потенциального производства биогаза достаточны для удовлетворения потребности хозяйства в энергии.

Выбор размера реактора

Размер реактора измеряется в кубических метрах и зависит от количества, качества и типа сырья, а также от выбранной температуры и времени сбраживания. Есть несколько способов определения необходимого объема реактора.

Размер реактора измеряется в кубических метрах и зависит от количества, качества и типа сырья, а также от выбранной температуры и времени сбраживания. Есть несколько способов определения необходимого объема реактора.

Соотношение суточной дозы загрузки сырья и размера реактора

Суточная доза загрузки сырья определяется, исходя из времени сбраживания (время оборота реактора) и выбранного температурного режима. Для мезофильного режима сбраживания время оборота реактора составляет от 10 до 20 суток, а суточная доза загрузки — от 1/20 до 1/10 от общего объема сырья в реакторе.

Размер реактора для переработки определенного количества сырья

Сначала, исходя из количества животных, опытным путем определяется суточное количество навоза (ДН) для переработки в биогазовой установке. Затем сырье разбавляется водой для достижения 86% — 92% влажности.

В большинстве сельских установок соотношение навоза и воды, смешиваемых для получения сырья, колеблется от 1:3 до 2:1. Таким образом, количество загружаемого сырья (Д) — это сумма отходов хозяйства (ДН) и воды (ДВ), которой они разбавляются.

Для переработки сырья при мезофильном режиме рекомендуется использовать дозу суточной загрузки равную 10% от объема общего загруженного в установку сырья (ОС). Общий объем сырья в установке не должен превышать 2/3 объема реактора.

Таким образом, объем реактора (ОР) рассчитывается по следующей формуле:

ОС = 2/3 ОР, а ОР = 1.5 ОС

Где

ОС = 10*Д

Д = ДН+ДВ.

ОС = 2/3 ОР, а ОР = 1.5 ОС

Где

ОС = 10*Д

Д = ДН+ДВ.

Пример

Приусадебное хозяйство содержит 10 голов КРС, 20 свиней и 35 кур. Объем суточных экскрементов от 1 КРС = 55 кг, от одной свиньи =4,5 кг. от 1 курицы = 0,17 кг. Объем суточных отходов хозяйства ДН будет равен 10×55 + 20×4,5 + 35×0,17 = 550 + 90 + 5,95 = 645,95 килограмма, примерно 646 кг. Влажность экскрементов КРС и свиней составляет 86%, а куриного помета — 75%. Для достижения 85% влажности необходимо добавить к птичьему помету 3,9 литра воды (около 4 кг).

Значит, суточная доза загрузки сырья составит около 650 кг. Полная загрузка реактора ОС = 10×0,65 = 6,5 тонны, и объем реактора ОР = 1,5×6,5 = 9:75: или примерно 10 м3.

Расчет выхода биогаза

Расчет суточного выхода биогаза подсчитывается в зависимости от типа сырья и суточной порции загрузки.

Таблица 1. Расчет выхода биогаза для разных типов сырья

Пример

Приусадебное хозяйство содержит 10 голов КРС. 20 свиней и 35 кур. Объем суточного количества экскрементов от КРС = 55 кг, от свиньи = 4,5 кг, от курицы = 0.17 кг. Объем суточных отходов хозяйства будет равен 550 килограмм экскрементов КРС (влажность 85%) , 90 килограммам свиных экскрементов (влажность 85%) и 5,95 килограммам куриного помета (влажность 75%). После разбавления помета водой для достижения 85% влажности количество сырья от кур будет составлять около 10 кг.

Согласно таблице, выход биогаза с одного килограмма:

• навоза КРС при влажности 85% примерно равен 0,04-0,05 м3 биогаза;

• свиного навоза при влажности 85% примерно равен 0,05 — 0,09 м3 биогаза;

• куриного помета при влажности 85% примерно равен 0,05 — 0.09 м3 биогаза.

• навоза КРС при влажности 85% примерно равен 0,04-0,05 м3 биогаза;

• свиного навоза при влажности 85% примерно равен 0,05 — 0,09 м3 биогаза;

• куриного помета при влажности 85% примерно равен 0,05 — 0.09 м3 биогаза.

Следовательно,

• выход биогаза с 550 килограммов навоза КРС будет равен 22 — 27,5 м3 биогаза:

• выход бйогаза с 90 килограммов свиного навоза будет равен 4,5 — 8.1 м3 биогаза;

• выход биогаза с 10 килограммов куриного навоза будет равен 0,5 — 0,9 м3 биогаза: • и общий выход биогаза будет 27 — 36,5 м3 биогаза в сутки.

• выход биогаза с 550 килограммов навоза КРС будет равен 22 — 27,5 м3 биогаза:

• выход бйогаза с 90 килограммов свиного навоза будет равен 4,5 — 8.1 м3 биогаза;

• выход биогаза с 10 килограммов куриного навоза будет равен 0,5 — 0,9 м3 биогаза: • и общий выход биогаза будет 27 — 36,5 м3 биогаза в сутки.

Баланс между потребностью в энергии и выходом биогаза

Необходимость в энергии для каждого индивидуального хозяйства определяется исходя из суммы всех настоящих и будущих потребительских ситуаций, таких как приготовление пищи, освещение, производство энергии. Необходимо также учитывать потребление биогаза на подогрев сырья в реакторе, которое в условиях Кыргызстана составляет от 10% до 25% в зависимости от времени года.Количество биогаза, необходимое хозяйству, можно определить по количеству энергии, потребляемой ранее. Например, сжигание 1 кг дров аналогично сжиганию 650 литров или 0,65 м3 биогаза, сжигание 1 килограмма кизяка -0,7 м3 биогаза, а 1 кг угля — 1,1 м3 биогаза.

Необходимый объем биогаза для приготовления пищи может быть определен на основании времени, ежедневно затрачиваемого на приготовление пищи. Необходимое количество биогаза для приготовления одной порции пищи для одного человека составляет 0,15-0,3 м3 биогаза. Для кипячения 1 литра воды необходимо 0,03 — 0,05 м3 биогаза. Для отопления 1 м2 жилой площади необходимо около 0,2 м3 биогаза в сутки. Бытовые горелки потребляют 0,20 — 0,45 м3 в час.

Пример

Семья из четырех человек живет в доме площадью 100 м2, содержит 20 коров на площади 100 м2 и перерабатывает навоз в биогазовой установке с объемом реактора 15 м3.

Трехразовое приготовление пищи для семьи из четырех человек потребует от 1,8 до 3,6 м3 биогаза, а отопление помещения площадью 100 м2 потребует около 20 м3 биогаза в сутки. На обогрев реактора (например в сентябре) необходимо 15% вырабатываемого биогаза. Для подогрева реактора установки объемом 15 м3 нужно будет тратить около 6 м3 биогаза ежедневно.

На содержание одной коровы необходимо около 3 литров кипяченой воды в день, следовательно, для содержания 20 коров — необходимо вскипятить 60 литров воды, на что уйдет 1,8 — 3 м3 биогаза в день. На отопление необходимых для животных помещений общей площадью 100 м2 необходимо 20 м3 в сутки. Таким образом, на содержание животных необходимо 21,8 — 23 м3 биогаза в сутки. На все хозяйство необходимо 49,6 — 52,6 м3 биогаза в сутки.

Выбор месторасположения установки

Золотое правило расположения биогазовой установки гласит, что установка принадлежит ферме, а не кухне. Лучше, если емкость для смешивания сырья напрямую соединяется с полом фермы. Даже если придется проложить несколько метров газовых труб, это дешевле, чем транспортировка сырья.

Уровень пола фермы должен располагаться выше уровня емкости для подготовки сырья, тогда навоз и урина животных будут попадать в эту емкость под действием сил гравитации самостоятельно. Если узел выгрузки биогазовой установки будет расположен выше уровня близлежащих полей, это будет способствовать более легкому распределению биоудобрений по этим полям.

Выбор конструкции биогазовой установки

В настоящее время разработано множество конструкций биогазовых установок, подходящих для работы в различных климатических условиях. Выбор конструкции биогазовой установки -важнейший этап процесса планирования. До выбора конструкции нужно иметь представление о базовых проблемах, возможных для биогазовой установки.

В местностях со сравнительно холодным климатом, таких как Кыргызстан, изоляция и подогрев реактора важны для круглогодичной работы установки. Количество и тип перерабатываемого сырья влияют на размер и тип установки и конструкции систем загрузки и выгрузки сырья. Выбор конструкции установки также зависит от наличия строительных материалов.

Критерии для выбора конструкции

Место определяет в основном подземный или надземный реактор будет строиться и в случае надземной конструкции, вертикальный или горизонтальный.

Существующие сооружения могут быть использованы для хранения биоудобрений, например, пустующие ямы или металлические емкости. Для уменьшения затрат при планировании необходимо учитывать наличие уже готовых частей установки.

Наличие сырья определяет не только размер и форму емкости для смешивания сырья, но и объем реактора, подогревающие и перемешивающие устройства. Перемешивание с помощью биогаза возможно при содержании твердых частиц ниже 5%. Механическое перемешивание сталкивается с трудностями при содержании в сырье более 10% твердых частиц.

Реактор

Главный критерий при выборе конструкции реактора — это возможность реализовать ее на практике и удобство с точки зрения обслуживания и эксплуатации. Вне зависимости от выбора конструкции реактор должен отвечать следующим требованиям:

Водо- и газонепроницаемость — водонепроницаемость нужна для предотвращения утечек и ухудшения качества грунтовых вод, газонепроницаемость — для сохранения полного объема вырабатываемого биогаза и для предотвращения смешивания воздуха с газом в реакторе.

Теплоизоляция — необходимое условие для эффективной работы биогазовой установки в климатических условиях России.

Минимальная площадь поверхности снижает стоимость строительства и снижает потери тепла через стенки реактора.

Стабильность конструкции реактора необходима для выдерживания всех нагрузок (давление газа, вес и давление сырья, вес покрытий) и обеспечивает долговременную работу установки.

Формы реактора

С точки зрения динамики жидкостей, оптимальна яйцеобразная форма реактора, но ее сооружение требует больших затрат. Второй наилучшей формой является цилиндр с коническим или полукруглым дном и верхом. Квадратные реакторы из бетона или кирпича не рекомендуются к использованию, так как в углах образуются трещины из-за давления сырья, а также собираются твердые частицы, что нарушает процесс сбраживания.

Реактор может разделяться с помощью внутренних перегородок на несколько секций для предотвращения появления корки на поверхности сырья и для обеспечения более полного сбраживания сырья.

Материалы для сооружения реакторов

Реакторы могут сооружаться из следующих материалов:

Материалы для сооружения реакторов

Реакторы могут сооружаться из следующих материалов:

Стальные емкости обладают преимуществом герметичности, могут выдерживать большое давление и сравнительно легки в изготовлении. Большой проблемой, однако, является чувствительность к ржавчине, которую необходимо предотвращать подходящими покрытиями. Экономически такие емкости выгодны только в случае использования уже готовых емкостей. При наличии металлической цистерны достаточного объема необходимо проверить внутреннюю и внешнюю поверхности стенок на предмет наличия раковин, качества сварки, наличия отверстий и других повреждений, которые должны быть устранены. Затем эти поверхности должны быть очищены и окрашены.

Пластиковые емкости, используемые в качестве реакторов, бывают мягкие и твердые. Мягкие емкости легко повредить и сложно утеплить для круглогодичной работы. Твердые пластиковые емкости отличаются стабильностью конструкции и не подвержены коррозии, поэтому рекомендуются к использованию для психофильной переработки органических отходов.

Бетонные емкости приобрели большую популярность в развивающихся странах в последние годы. Необходимая газонепроницаемость требует осторожного строительства и специальных покрытий, часты трещины в углах реактора, но большими плюсами являются недорогое строительство и практически неограниченный срок эксплуатации.

Кладка — наиболее часто используемый метод конструкции для маленьких реакторов в Индии и Китае. Можно использовать только хорошо обожженные кирпичи, бетонные блоки или каменные кирпичи хорошего качества.

Обеспечение герметичности реактора

При строительстве биогазовой установки с бетонным, кирпичным или каменным реактором, необходимо обеспечить газо- и водонепроницаемость реактора. Необходимо покрыть реактор изнутри слоем вещества, способного выдержать температуры до 60°С и устойчивого к воздействию органических кислот и сероводорода.

Цементное покрытие с добавками.

Хорошие результаты по водо- и газонепроницаемости показало добавление водонепроницаемых материалов к цементу. Для газонепроницаемости необходимо добавление в два раза большего количества водонепроницаемого вещества. Время между нанесением слоев покрытия не должно превышать суток, так как после суток к водонепроницаемой поверхности невозможно прикрепить еще один слой. Следующий рецепт использовался в Танзании и показал хорошие результаты:

• 1-й слой: цементно-водная замазка;

• 2-й слой: 1 см цемент — песок (1 : 2,5);

• 3-й слой: цементно-водная замазка;

• 4-й слой: цемент — известь — песок (1 : 0,25 : 2,5);

• 5-й слой: цементно-водная замазка с водонепроницаемым материалом;

• 6-й слой: цемент — известь — песок с водонепроницаемой смесью и мелкий песок (1 : 0,25 : 2,5);

• 7-й слой: цементно-водная замазка с водонепроницаемым материалом.

• 2-й слой: 1 см цемент — песок (1 : 2,5);

• 3-й слой: цементно-водная замазка;

• 4-й слой: цемент — известь — песок (1 : 0,25 : 2,5);

• 5-й слой: цементно-водная замазка с водонепроницаемым материалом;

• 6-й слой: цемент — известь — песок с водонепроницаемой смесью и мелкий песок (1 : 0,25 : 2,5);

• 7-й слой: цементно-водная замазка с водонепроницаемым материалом.

Все семь слоев должны быть нанесены в течение одних суток.

Асфальт с алюминиевой фольгой

Асфальтовые покрытия легко наносятся и сохраняют эластичность в течение долгого времени. На сухую поверхность реактора наносится слой асфальта. На все еще липкий слой асфальта наклеиваются куски фольги, перекрывающие друг друга. Затем наносится второй слой асфальта.

Недостаток асфальтового покрытия состоит в воспламеняемости составных частей такого покрытия и в том, что оно не может быть нанесено на влажные поверхности. Сушка бетонного, кирпичного или каменного реактора требует нескольких недель, если не использовать специальные приспособления, такие как переносная печка. Кроме того, асфальтовое покрытие может отслоиться при движении сырья в реакторе.

Парафин

Парафин, разбавленный 2-5% керосина или нового моторного масла, подогревается до температуры 100 — 150°С и наносится на нагретую горелкой поверхность реактора. Парафин проникает в покрытие и формирует глубоко проникающий защитный слой. Если нет парафина, можно использовать свечной воск.

Расположение реактора

Месторасположение установки зависит от нескольких факторов — наличия свободных площадей, отдаленности от жилых помещений, места складирования отходов, расположения мест содержания животных и т.д. В зависимости от глубины залегания грунтовых вод, удобства загрузки и выгрузки сырья реактор может иметь наземное, частично или полностью заглубленное положение.

Месторасположение установки зависит от нескольких факторов — наличия свободных площадей, отдаленности от жилых помещений, места складирования отходов, расположения мест содержания животных и т.д. В зависимости от глубины залегания грунтовых вод, удобства загрузки и выгрузки сырья реактор может иметь наземное, частично или полностью заглубленное положение.

Реактор может быть размещен над поверхностью земли на фундаменте, заглублен в землю или установлен внутри помещения, в котором находятся животные. Реактор должен иметь люк, необходимый для проведения периодических профилактических и ремонтных работ внутри реактора. Между корпусом и крышкой должна быть прокладка из резины или специального герметизирующего состава. По возможности рекомендуется подземное размещение, так как оно позволяет уменьшить капиталовложения и исключает использование дополнительного оборудования для загрузки сырья, значительно улучшает качество терморегулирования, а также дает возможность использовать дешевые теплоизоляционные материалы — глину и солому.

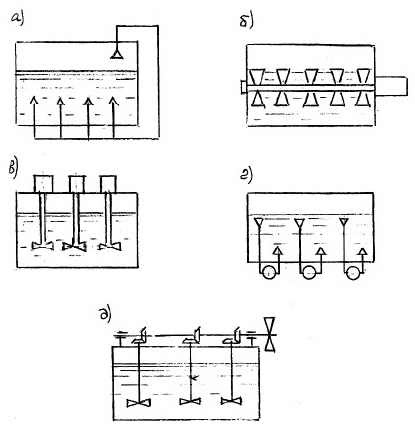

а — цилиндрический рекактор с верхней загрузкой б — цилиндрический реактор с нижней загрузкой в — цилиндрический двухсекционный реактор г — наклонный реактор д — траншейный реактор с плавающим покрытием е — горизонтальный секционный реактор

Термоизоляционные материалы

Большинство биогазовых установок были построены без обеспечения теплоизоляции реактора. Отсутствие теплоизоляции позволяет установке работать только на протяжении теплого времени года.

Термоизоляционные материалы должны иметь хорошие изолирующие свойства, быть дешевыми и доступными. Подходящими материалами для установок с подземным или полуподземным расположением реактора являются солома, глина, шлак, сухой навоз. Утепление реактора производится послойно. Например, для подземного реактора после подготовки котлована сначала укладывают слой полиэтиленовой пленки для предотвращения контакта теплоизоляции с почвой, затем засыпают слой соломы, затем глины на дно котлована, после чего устанавливают реактор. Затем в оставшееся пространство между реактором и почвой снова засыпают слои изоляционных материалов до верхней части реактора, после чего делают досыпку глины со шлаком толщиной не менее 300 мм.

Контрольно-измерительные приборы

Контрольно-измерительные приборы, устанавливаемые на реакторы, включают: контроль уровня сырья в реакторе, контроль температуры и давления внутри реактора.

Системы загрузки и выгрузки сырья

Работа БГУ в режиме непрерывной загрузки оптимальная с точки зрения получения наибольшего количества биогаза и биоудобрений, а также стабильности работы установки, предполагает ежедневную загрузку сырья и выгрузку сброженной массы.

Работа БГУ в режиме непрерывной загрузки оптимальная с точки зрения получения наибольшего количества биогаза и биоудобрений, а также стабильности работы установки, предполагает ежедневную загрузку сырья и выгрузку сброженной массы.

Емкость для подачи сырья

Свежий навоз обычно собирается в емкость для подачи сырья перед тем как загружается в реактор. В зависимости от типа установки размер емкости должен равняться суточному или двойному суточному объему сырья. Емкость используется для достижения нужной однородности и влажности сырья, иногда с применением механических перемешивающих устройств.

Месторасположение емкости

Расположение емкости на солнечной стороне может способствовать предварительному подогреву сырья для того, чтобы процесс сбраживания мог начаться сразу после загрузки новой порции сырья в реактор. В случаях установок, напрямую связанных с фермой, нужно строить емкость так, чтобы сырье стекало туда под действием гравитации.

Загрузочное и выгрузочное отверстия

Загрузочное и выгрузочное отверстия ведут прямо в реактор и располагаются, как правило, на противоположных концах реактора для равномерного распределения свежего сырья по всему объему реактора и эффективности удаления переработанного шлама. Монтаж загрузочного и выгрузочного отверстий производится до установки реактора на фундамент и теплоизоляционных работ.

Для установок с заглубленными реакторами и ручной загрузкой сырья загрузочное и выгрузочное отверстия ведут в реактор под острым углом.

Для обеспечения герметичности реактора в процессе загрузки и выгрузки входное и выходное отверстия располагаются под наклоном к вертикальной оси таким образом, чтобы нижний конец трубы был расположен ниже уровня жидкости. Благодаря этому создается гидравлический затвор, препятствующий проникновению воздуха в реактор.

Ручная загрузка и выгрузка сырья

Наиболее простым способом загрузки и выгрузки является способ перелива, заключающийся в том, что при загрузке свежего навоза уровень шлама в реакторе поднимается, и через сообщающуюся с ним переливную трубу такое же количество выгружается в емкость для сбора биоудобрений.

Загружаемая масса может содержать твердые частицы достаточно крупного размера, например, подстилочный материал (солому, опилки), стебли растений, а также посторонние предметы. Для того чтобы трубы не забивались, их диаметр должен быть не менее 20 — 30 см. Загрузочная труба соединяется с бункером или емкостью предварительной подготовки сырья.

На трубопроводах подачи и слива сырья из реактора устанавливаются задвижки винтовые или полуоборотные.

Загрузка и выгрузка с помощью насосов

Насосы становятся необходимой частью биогазовой системы, когда количество сырья требует быстрой загрузки и рельеф местности не позволяет производить загрузку самотеком. Насосы нужны для перекрытия разницы в высоте между уровнем закачки сырья и биогазовой установкой. Если нельзя избежать использования насосов, они устанавливаются двумя способами:

• Сухая установка: насос устанавливается вместе с трубой. Сырье свободно течет до насоса и ускоряется им.

• Влажная установка: насос устанавливается вместе с мотором внутри сырья. Мотор заключен в непроницаемый контейнер. Или насос работает с помощью вала от мотора снаружи сырья.

Пневматическая загрузка и выгрузка сырья

Оптимальным способом подачи и перемешивания сырья является пневматический. Этот способ используется на всех установках ОФ «Флюид» ассоциации «Фермер». Пневматическое загрузочное устройство использует бункер подачи сырья (бак-смеситель), для которого используются стальные емкости от 0.5 до 1 м3, выдерживающие давление до 5 кгс/см2, и трубопроводы диаметром не менее 100 мм с задвижкой. Сырье загружается в бункер и из бункера — в реактор с помощью компрессора.

Применяются поршневые компрессоры марки ИФ-56 для малых и средних биогазовых установок с объемом реакторов до 40 м3. Для больших установок с объемом реакторов от 50 м3 используются компрессоры ФУ-12. Компрессоры одновременно служат для откачки вырабатываемого биогаза.

Системы сбора биогаза

Система сбора биогаза состоит из распределительного газового трубопровода с запорной арматурой, сборника конденсата, предохранительного клапана, компрессора, ресивера, газгольдера и потребителей биогаза (кухонные плиты, нагреватели воды, двигатели внутреннего сгорания и др.) Система монтируется только после установки биогазового реактора в рабочее положение.

Отверстие для отбора биогаза из реактора должно располагаться в его верхней части. Вслед за сборником конденсата устанавливается предохранительный клапан, а также водяной затвор, выполненный в виде емкости с водой, который обеспечивает пропускание газа только в одном направлении.

Водяные затворы

Биогаз, образующийся в реакторе биогазовой установки, содержит большое количество водяных паров, которые могут конденсировать на стенках трубопроводов и приводить к их закупорке. В идеале газовая система должна располагаться так, чтобы конденсирующаяся влага могла стекать прямо в реактор. Если это невозможно, на низких участках системы должны быть установлены водяные затворы. Ручные водяные затворы легки в эксплуатации, но, если их регулярно не опустошать, система будет блокироваться из-за слишком высокого уровня воды в них.

Газопровод

Газовая система соединяет биогазовую установку с газовыми приборами с помощью труб. Эта система должна быть безопасной, экономичной и предоставлять необходимое количество газа для каждого прибора. Наиболее часто используются трубы из гальванизированной стали или пластиковые трубы. Очень важно, чтобы газовая система была газонепроницаемой и служила на продолжении всего эксплуатационного периода биогазовой установки.

Трубопроводы для подачи биогаза от установки к потребителям должны быть защищены от повреждения. Утечки газа могут быть проверены с помощью мыльного раствора, наносимого на места соединения труб. Газопровод также должен быть оснащен предохранительно-сбросным клапаном, выпускающим биогаз в атмосферу при повышении давления свыше 0,5 кг/см2. Избыток биогаза необходимо сжигать в факельных горелках.

Газовые трубы

Минимум 60% неработающих биогазовых установок относятся к установкам, не работающим из-за дефектов в газопроводной системе. Поэтому важно правильно установить газопроводную систему. Рекомендуется пользоваться одним размером труб, клапанов и деталей для всей системы. Требования к трубопроводной системе для биогаза не отличаются от общих стандартов. Можно использовать пластиковые трубы, устойчивые к действию ультрафиолетовых солнечных лучей.

Стальные трубы

Трубы диаметром 1,2 — 1,8 см и длиной менее 30 метров подходят для маленьких и средних биогазовых установок. Для больших установок, большей длины труб и меньшего давления необходим особый расчет размера труб. При установке газовых труб особое внимание должно уделяться:

• газонепроницаемым соединениям:

• водяному затвору на самом низком участке труб для сбора влаги;

• защите от механических повреждений;

Гальванизированные стальные трубы являются надежной и долговечной альтернативой пластиковым трубам. Они могут быть демонтированы и использованы снова, если необходимо. Они удароустойчивы. Но они дорогие и установка их возможна при наличии квалифицированных специалистов, поэтому они рекомендуются только в тех местах, где нельзя установить пластиковые трубы.

Пластиковые трубы

Пластиковые (РУС) трубы дешевы и легки в установке, но они реагируют на солнечную радиацию и могут быть легко сломаны, поэтому рекомендуется устанавливать их под землей.

Диаметр труб

Необходимый диаметр труб зависит от расхода биогаза газовыми приборами и расстоянием между газгольдером и приборами, в которых используется биогаз. Большие расстояния понижают давление биогаза в трубе. Чем длиннее расстояние и больше расход газа, тем больше потери за счет трения. Углы и арматура увеличивают потери давления. Потери давления в трубах из пластика меньше, чем в трубах из гальванизированной стали. Таблица ниже содержит сведения о диаметрах труб и расходе биогаза, а также о длине труб для потерь давления менее чем 5 мбар (0,005 кг/ см2}.

Подходящий диаметр труб для разных длин труб и разного расхода газа

Из таблицы следует, что для пропуска расхода газа 1,5 м3/ч и длине труб до 100 метров наиболее подходящими являются пластиковые трубы диаметром 1,8 см. Другая возможность заключается в выборе для главной трубы диаметра 2,4 см и диаметра 1,2 см для всех остальных труб системы.

Расположение трубопроводной системы

Пластиковые трубы могут быть использованы для подземных систем или систем, защищенных от солнца и механических ударов. Во всех других случаях используются гальванизированные стальные трубы. Для отвода газа непосредственно от биогазовой установки рекомендуется использовать гальванизированные стальные трубы диаметром 2,4 см.

Пластиковые трубы должны располагаться на глубине не менее 25 см под землей и быть окружены песком или мягкой землей. Затем после проверки трубопроводной системы на герметичность канава аккуратно засыпается обычной землей. Проверка на герметичность производится с помощью закачивания воздуха в пустую трубопроводную систему под давлением в 2.5 раза больше максимального ожидаемого газового давления. Если после нескольких часов очевидны потери воздуха — понижается давление, тогда все соединения проверяются путем полива их мыльной водой (при утечках газа на поверхности труб будут образовываться пузыри).

Краны и арматура

Наиболее надежные краны — хромированные шаровые клапаны. Клапаны, обычно используемые для водных систем, не подходят для использования в газовой системе. Главный газовый клапан должен быть установлен близко к реактору. Шаровые краны как предохранительные приборы должны быть установлены на всех газовых приборах. Правильно подобранные и установленные краны и арматура позволяют проводить работы по ремонту и чистке газовых приборов без отключения главного газового крана.

Газгольдеры

Оптимальный способ накопления биогаза зависит от того, для каких целей будет использован биогаз. Если предусмотрено прямое сжигание в горелках котлов и двигателях внутреннего сгорания, то большие газгольдеры не нужны. В таких случаях газгольдеры используются для выравнивания неравномерности газовыделения и улучшения условий последующего горения.

В условиях небольших БГУ в качестве газгольдеров могут быть использованы большие автомобильные или тракторные камеры, но чаще всего используются пластиковые или стальные газгольдеры.

Выбор размера газгольдера

Размер газгольдера, то есть его объем, зависит от у

Выбор размера газгольдера

Размер газгольдера, то есть его объем, зависит от у

ровня производства и уровня потребления биогаза. В идеале газгольдер должен быть рассчитан для того, чтобы вмещать суточный объем вырабатываемого биогаза. В зависимости от типа газгольдера и выдерживаемого им давления объем газгольдера составляет от 1/5 до 1/3 от объема реактора.

Пластиковые газгольдеры

Газгольдеры, сделанные из пластика или резины, используются в развитых странах для сбора биогаза в совмещенных установках, где пластиком покрывается открытая емкость, служащая в качестве реактора. Еще одним вариантом является отдельный пластиковый газгольдер.

Стальные газгольдеры

Стальные газгольдеры можно разделить на два вида:

Пластиковые газгольдеры

Газгольдеры, сделанные из пластика или резины, используются в развитых странах для сбора биогаза в совмещенных установках, где пластиком покрывается открытая емкость, служащая в качестве реактора. Еще одним вариантом является отдельный пластиковый газгольдер.

Стальные газгольдеры

Стальные газгольдеры можно разделить на два вида:

• газгольдеры низкого давления, сухие и мокрые (0,01- 0,05 кг/см2). Вместо установки таких газгольдеров, следует рассмотреть возможность использования пластикового газгольдера, так как отдельно стоящие газгольдеры низкого давления стоят больше и оправданы только в случае большого расстояния (минимум 50-100 м) от установки до использующих биогаз приборов. Такие газгольдеры также используются для смягчения разницы между ежесуточным производством и использованием газа;

• газгольдеры среднего (8-10 кг/см2) и высокого (200 кг/см2) давления. Газ в такие газгольдеры закачивается с помощью компрессора. Газгольдеры среднего давления используются в Кыргызстане на средних и крупных биогазовых установках. Газгольдеры высокого давления используются для заправки автомашин и баллонов.

Стальные газгольдеры высокого давления

Контрольно-измерительные приборы

Контрольно-измерительные приборы, устанавливаемые на газгольдеры, включают: водяной затвор, предохранительный клапан, манометр и редуктор давления. Стальные газгольдеры должны быть заземлены.

Контрольно-измерительные приборы, устанавливаемые на газгольдеры, включают: водяной затвор, предохранительный клапан, манометр и редуктор давления. Стальные газгольдеры должны быть заземлены.

Системы перемешивания

Цели перемешивания

Перемешивание сброженной массы в реакторе повышает эффективность работы биогазовых установок и обеспечивает:

• высвобождение образующегося биогаза

• перемешивание свежего субстрата и популяции бактерий

• предотвращение формирования корки и осадка

• предотвращение появления участков разной температуры внутри реактора

• равномерное распределение популяции бактерий

• предотвращение формирования пустот и скоплений, уменьшающих рабочую площадь реактора.

• перемешивание свежего субстрата и популяции бактерий

• предотвращение формирования корки и осадка

• предотвращение появления участков разной температуры внутри реактора

• равномерное распределение популяции бактерий

• предотвращение формирования пустот и скоплений, уменьшающих рабочую площадь реактора.

Методы перемешивания

Перемешивание сырья может осуществляться следующими основными способами: механическими мешалками, биогазом, пропускаемым через толщу сырья, и перекачиванием сырья из верхней зоны реактора в нижнюю. Рабочими органами механических мешалок являются шнеки, лопасти, планки. Приводиться в действие они могут вручную или от двигателя.

Механическое перемешивание

Механическое перемешивание с помощью лопаточных роторов используется чаще всего в горизонтальных стальных реакторах. Горизонтальная ось проходит по всей длине реактора. К ней крепятся лопатки или трубки, загнутые в петли. При повороте оси сырье перемешивается, корка ломается, а осадок устремляется к выходному отверстию.

а,б — механическая мешалка в,г — с помощью насоса д — биогазом и жидкостью е — биогазом

Механические мешалки с ручным приводом наиболее просты в изготовлении и эксплуатации. Они используются в реакторах небольших установок с незначительным выходом биогаза. Конструктивно они представляют собой горизонтально или вертикально установленный вал внутри реактора параллельно центральной оси. На валу закреплены лопасти или другие элементы с винтовой поверхностью, обеспечивающие перемещение массы обогащенной метановыми бактериями, по направлению от места выгрузки к месту загрузки. Это позволяет увеличить скорость образования метана и сократить время пребывания сырья в реакторе.

Гидравлическое перемешивание

С помощью насоса можно полностью перемешивать сырье при одновременной загрузке и выгрузке сырья. Такие насосы часто располагаются в центре реактора для выполнения дополнительных функций.

а - биогазом б - механическими мешалками с электродвигателями г - с помощью насоса д - механическими мешалками от ветряного двигателя

Пневматическое перемешивание

Пневматическое перемешивание путем закачивания выделяющегося биогаза обратно в реактор осуществляется с помощью монтажа на дне реактора системы трубопроводов и обеспечивает мягкое перемешивание сырья. Главная проблема таких систем заключается в проникновении сырья в газовую систему. Это можно предотвратить, установив систему клапанов.

Пневматическое перемешивание путем закачивания выделяющегося биогаза обратно в реактор осуществляется с помощью монтажа на дне реактора системы трубопроводов и обеспечивает мягкое перемешивание сырья. Главная проблема таких систем заключается в проникновении сырья в газовую систему. Это можно предотвратить, установив систему клапанов.

Перемешивание путем пропускания биогаза через толщу сырья дает хорошие результаты только в том случае, если сбраживаемая масса сильно разжижена и не образует корки на свободной поверхности.

Частота перемешивания сырья

Перемешивание может быть постоянным или периодическим в зависимости от режима работы реактора. Оптимальный режим перемешивания значительно уменьшает время сбраживания сырья и предотвращает образование корки.

Частота перемешивания сырья

Перемешивание может быть постоянным или периодическим в зависимости от режима работы реактора. Оптимальный режим перемешивания значительно уменьшает время сбраживания сырья и предотвращает образование корки.

Хотя частичное перемешивание случается за счет высвобождения из сырья биогаза, за счет температурного движения и движения за счет поступления свежего сырья, такого перемешивания недостаточно.

Перемешивание должно производиться регулярно. Слишком редкое перемешивание сырья приведет к расслоению сырьевой массы и образованию корки, снижая тем самым эффективность газообразования. Хорошо перемешиваемое сырье может дать на 50% больше биогаза.

Слишком частое перемешивание может повредить ферментационным процессам внутри реактора — у бактерий нет времени «поесть». К тому же это может привести к выгрузке не полностью переработанного сырья. Идеальным является осторожное, но интенсивное перемешивание каждые 4-6 часов.

Системы подогрева сырья

Многие биогазовые установки маленького масштаба были построены без систем подогрева и без теплоизоляции. Отсутствие системы подогрева позволит установке работать только в психофильном режиме и получать меньшее количество биогаза и биоудобрения, чем в мезофилыном и термофильном режимах. Для обеспечения более высокого производства биогаза и биоудобрений: а также лучшего обеззараживания сырья используются два метода подогрева: прямой подогрев в форме пара или смешивающейся с сырьем горячей воды и непрямой подогрев через теплообменник, где подогревающий материал, обычно горячая вода, подогревает сырье, не смешиваясь с ним.

Прямой подогрев

Прямой подогрев паром имеет серьезный недостаток — установка нуждается в парогенерирующей системе, включающей очистку воды от солей, и при паром может случится перегрев сырья. Высокая стоимость такой системы обогрева делают ее экономически выгодной только при использовании в больших установках, перерабатывающих сточные воды. Добавление горячей воды повышает влажность субстрата и должно использоваться только там, где это необходимо.

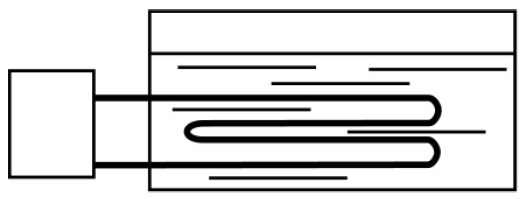

Непрямой подогрев

Непрямой подогрев осуществляется теплообменниками, расположенными внутри или снаружи реактора, в зависимости от формы реактора, типа сырья и способа эксплуатации установки.

Подогрев пола не показал хороших результатов, так как скапливающийся на дне реактора осадок затрудняет подогрев сырья. Внутренний подогрев является хорошим решением, если теплообменник достаточно прочен, чтобы не сломаться при движении сырья в реакторе. Чем больше площадь теплообменника, тем более однородно подогревается сырье и лучше протекает процесс ферментации. Внешний подогрев с помощью теплообменника с теплопроводящими элементами на поверхности стен реактора биогазовой установки менее эффективен из-за потерь тепла с поверхности стен. С другой стороны, вся стена реактора может быть использована для подогрева и внутри реактора ничто не препятствует движению сырья. Промежуточный подогрев сырья осуществляется обычно в бункере загрузки и обеспечивает преимущества более легкого доступа для очистки и ремонта реактора.

Устройство для непрямого подогрева сырья

Внутренние и внешние системы подогрева

Для достижения максимальной эффективности образования биогаза анаэробная переработка нуждается в определенных температурных условиях, предпочтительно близких для достижения оптимума процесса. В Кыргызстане система подогрева и изоляция реактора необходимы для достижения нужной температуры процесса и предотвращения потерь энергии. Для подогрева реактора до мезофильной температуры с помощью электричества в среднем необходимо 330 Вт на 1 м3 объема реактора.

Для достижения максимальной эффективности образования биогаза анаэробная переработка нуждается в определенных температурных условиях, предпочтительно близких для достижения оптимума процесса. В Кыргызстане система подогрева и изоляция реактора необходимы для достижения нужной температуры процесса и предотвращения потерь энергии. Для подогрева реактора до мезофильной температуры с помощью электричества в среднем необходимо 330 Вт на 1 м3 объема реактора.

Наиболее распространенной системой подогрева сырья является внешняя система подогрева с водонагревательным котлом, работающим на биогазе, электричестве или твердом топливе. В качестве нагревательных элементов применяют теплообменники в виде змеевиков, секций радиаторов, параллельно сваренных труб, где теплоносителем служит горячая вода с температурой около 60СС. Более высокая температура повышает риск налипания взвешенных частиц на поверхности теплообменника. Теплообменники рекомендуется располагать в зоне действия перемешивающего устройства, что помогает избежать осаждения твердых частиц на их поверхности.

Водонагревательный котел системы обогрева реактора в с. Петровка

Монтаж системы обогрева

При монтаже системы обогрева важно обеспечить условия, необходимые для естественного движения жидкости в этой системе. Для этой цели нужно обеспечить подачу горячей воды в верхнюю точку системы и возврат охлажденной воды в нижнюю точку.

При монтаже системы обогрева важно обеспечить условия, необходимые для естественного движения жидкости в этой системе. Для этой цели нужно обеспечить подачу горячей воды в верхнюю точку системы и возврат охлажденной воды в нижнюю точку.

На трубопроводах отопления должны быть установлены вентили для выпуска воздуха из верхних точек, а система обогрева должна быть оборудована расширительным бачком для компенсации изменения объема воды. Для контроля температуры внутри реактора биогазовой установки должен быть установлен термометр.

Комментариев нет:

Отправить комментарий